Noticias

CONOCE TU LAZO ANTES DE INTENTAR SINTONIZARLO – PARTE 2

En el último artículo sobre este tema, analizamos la importancia de la recopilación de datos de campo y la importancia de un enfoque metódico para la sintonización de PID. Presenté el concepto de prueba funcional y como sus resultados ayudarían a guiar los pasos y ecuaciones utilizados en la sintonización adecuada. Aquí exploraré ese concepto con mayor detalle. En ECS utilizamos una herramienta visual para la recopilación de datos en cada caso. La herramienta puede ser parte de un conjunto de controladores o puede ser independiente, en cualquier caso, es imperativo capturar información precisa sobre el rendimiento de su sistema antes de planificar y luego programar una solución.

Por razones de tiempo, este artículo se centrará en conceptos de sintonización para lazos autorreguladores, ya que constituyen la mayoría de las aplicaciones en el campo industrial. Un ejemplo común de este tipo de circuito es un control de flujo que varía el flujo a través de una tubería mediante un control de velocidad variable en una bomba o una válvula controlada por posición. En este ejemplo, el flujo se puede modificar ajustando la velocidad de la bomba o la posición de una válvula y el resultado del cambio ordenado desde el controlador es estable y generalmente rápido y repetible.

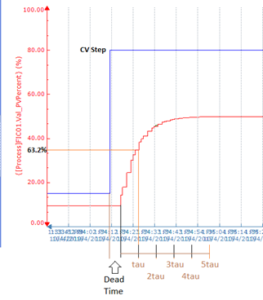

Primero, coloco el sistema en modo manual y establezco un gráfico visual que muestra la variable de proceso (PV) y la variable de control (CV). Me aseguro de observar ambos elementos como un porcentaje de su capacidad general, no en una o ambas unidades de ingeniería. Una vez que puedo ver estos elementos y entiendo sus límites de operación segura, defino una CV inicial y espero a que la PV se estabilice. Si el sistema se estabiliza entonces se confirma que tengo un circuito autorregulador. A continuación, anoto un tiempo inicial, T1, y modifico la variable de control con un gran paso. Mido el tiempo entre mi modificación y cuando la variable de proceso comienza a responder o T2 y la diferencia entre estos define el tiempo muerto de mi sistema. Un tiempo muerto teórico ideal sería cero, pero esto no es posible. Si el tiempo muerto es demasiado largo, es probable que exista un problema físico con el sistema y es poco probable que logremos resultados satisfactorios sólo con cambios de programación.

Observo cómo la perturbación que introduzco afecta la salida, estableciendo específicamente una relación entre la perturbación de la CV y la respuesta de la PV (Ganancia del proceso). Una reacción 1:1 medida en porcentaje según mi perturbación sería ideal, pero cosa que reaccione dentro del rango de 0,5 a 2 es aceptable. Si la ganancia del proceso es menor que 0,5, el proceso está subdimensionado y cuando excede 2, el proceso está sobredimensionado. Es posible volver a escalar la PV si no está en el rango deseable, pero esto no debe utilizarse como sustituto de una solución adecuada ni para ocultar problemas físicos. Cabe señalar que la mayoría de los sensores funcionarán de forma lineal; Sin embargo, hay situaciones en las que se requiere un sensor no lineal y puede ser necesario linealizar una salida dentro del propio sensor, un acondicionador o un código dentro del controlador del sistema. Esta es una discusión detallada que es demasiado exhaustiva para cubrirla en este artículo.

Continúo observando la respuesta del sistema, mido el tiempo que lleva lograr un cambio al 63,25 % en nuestra PV y esto se anota como 1 Tau, que se utiliza para establecer la ganancia del sistema. Finalmente, observo la curva de respuesta de la PV, notando en general que la respuesta sube (o baja) hacia el punto de ajuste de la CV y se estabiliza. Esta respuesta es nuestro tiempo de estabilización y será el foco principal de nuestra sintonización más adelante. Me gusta recopilar y anotar esta información de referencia varias veces en esta fase en distintos porcentajes de la CV para garantizar que el sistema sea repetible en varios puntos.

Con esta información en mano, ahora puedo seleccionar las ecuaciones adecuadas para usar en mi plan de sintonización. Las ecuaciones matemáticas varían ligeramente entre ganancia independiente y dependiente, pero, en cualquier caso, tienes las variables que necesita. Su trabajo inicial debe ser manual y luego aplicado a la lógica del controlador. Con las fórmulas de ajuste Lambda puede calcular la derivada, la integral y la ganancia. Estos son sus puntos de partida para realizar ajustes dentro de las instrucciones del controlador. Cabe señalar que la lógica del controlador varía un poco de una marca a otra e incluso potencialmente de un modelo a otro, pero la información de entrada requerida sigue ahí.

En futuras entregas de esta serie, detallaré fórmulas Lambda específicas y la lógica correspondiente de una marca de controlador para que los lectores puedan ver la teoría, las constantes generadas y el código resultante.

Posted In: Bakery Industry, Beverage Industry, Blogs, Chemical Industry, Consumer Goods, Distilleries, Food Industry, Life Science Industry, Metals Industry